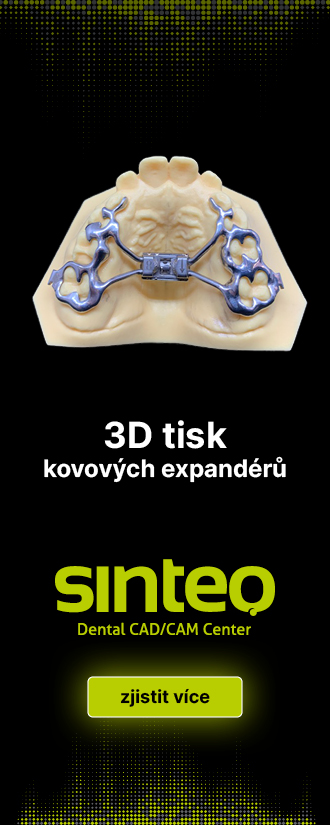

3D tištěné skelety: přesnost 3D tisku a nadbytečnost opakeru

Tímto příspěvkem navazuji na článek 3D tištěné skelety: klinicky přívětivější skeletové náhrady. Přiblížím vám zde, jaké přesnosti po vytištění lze zúročením zkušeností a dobrou spoluprací s CAD designérem u skeletů dosáhnout. Dále také upozorním na trend, který se u nás zatím příliš neuchytil, ale ve světě je zcela běžný – absenci opakeru na retencích skeletu pro pryskyřici.

Ukázka obrázků:

Přesnost 3D tisku z CrCo

V předcházejícím článku jste si mohli přečíst: „… 3D tištěné skelety nutno ručně dosadit na model, stejně jako obecně každý CAD/CAM protetický výrobek. Je ovšem značný rozdíl mezi několikahodinovým brutálním broušením (v rámci licí techniky) a nesrovnatelně méně náročným doladěním frikce, které u tištěných skeletů obvykle trvá (alespoň tedy mně) 10 až 30 minut (zřídka mi to trvá déle v extrémně náročných případech) …“

Ve výrobním centru vám samozřejmě na vaše přání vytištěný skelet na fyzický pracovní model dosadí. Ovšem vyladění frikce je to, oč tu běží a je to nejchoulostivější aspekt celého výrobního procesu. Skelety si tedy dosazovat nenechávám, abych měla co do úpravy frikce nějaký manévrovací prostor.

Od publikace minulého článku v září 2024 se mi podařilo ještě lépe skloubit takřka 30 let zkušeností s výrobou skeletů licí technikou s novými zkušenosti s 3D tiskem a pokročit v přizpůsobení se nové technologii. Mimo jiné mi to umožnilo zdokonalit přípravu a komunikaci s designéry, kteří skelety navrhují. Výsledkem je, že jsem v průběhu tohoto roku začala získávat ještě přesnější skelety (bez jejich dosazení na model) přímo z výroby, mnohdy již s optimální frikcí.

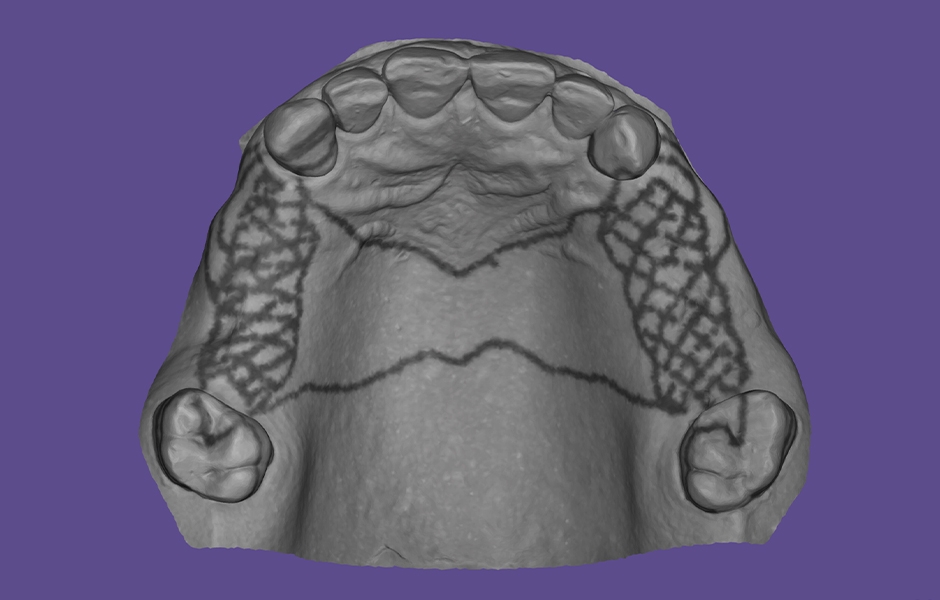

Na níže uvedených fotografiích vidíte, že průběh skeletu si navrhuji sama detailním zákresem na fyzický pracovní model. Zákres červenou fixou je skenovatelný – je tedy přenesen i na virtuální pracovní model a designér tak podle něj může v CAD programu postupovat. Každý zubní technik tedy tímto způsobem může zúročit své zkušenosti s posuzováním situace v ústech a navrhováním skeletů, aniž by musel umět pracovat v CAD programu.

Tištěné skelety si zásadně nechávám vyleštit již ve výrobě, za což se samozřejmě připlácí, ovšem za úsporu nemalé námahy a času stráveného u leštičky se to bohatě vyplatí. Nehledě k tomu, že ručním leštěním ani nedosáhnete takových výsledků, jaké získáte leštěním ve speciálních strojích.

Níže vám k posouzení předkládám řešení jednoho z mých složitějších případů z poslední doby, tentokrát s využitím 3D tištěného skeletu z dílny Dentálního výrobního centra SINTEO.

Kazuistika

Skeletovou náhradu jsem zhotovovala pro pacientku mladého věku 47 let. Nahrazovány byly zuby 14, 15, 16, 24, 25 a 26. Podmínky v ústech nabízely extrémně málo prostoru pro konstrukční prvky a především ve skusu.

Pokud nezbytné retenční prvky zasahují do úsměvu, je obzvlášť pro horní čelist, která je při úsměvu odhalena nejvíce, dobrou volbou částečná náhrada z termoplastického materiálu, u které lze retenční prvky umístit blízko dásně a barevně je s dásní sladit. Náhrada z termoplastu však vzhledem ke své pružnosti a relativní křehkosti vyžaduje dostatek místa pro retenční prvky a rozsáhlou mukózní oporu, kterou poskytuje zejména zkrácený zubní oblouk.

V našem případě však měla částečná náhrada překlenout ohraničený defekt, což vyžaduje dostatečně rigidní konstrukci a vytvoření gracilních retenčních prvků, včetně okluzních trnů na pilířové zuby. Klinicky nejvhodnější, byť kompromisní v estetice, byla tedy volba skeletové náhrady.

Zakreslila jsem tedy průběh skeletu na sádrový pracovní model, který jsem poté odeslala do výrobního centra SINTEO.

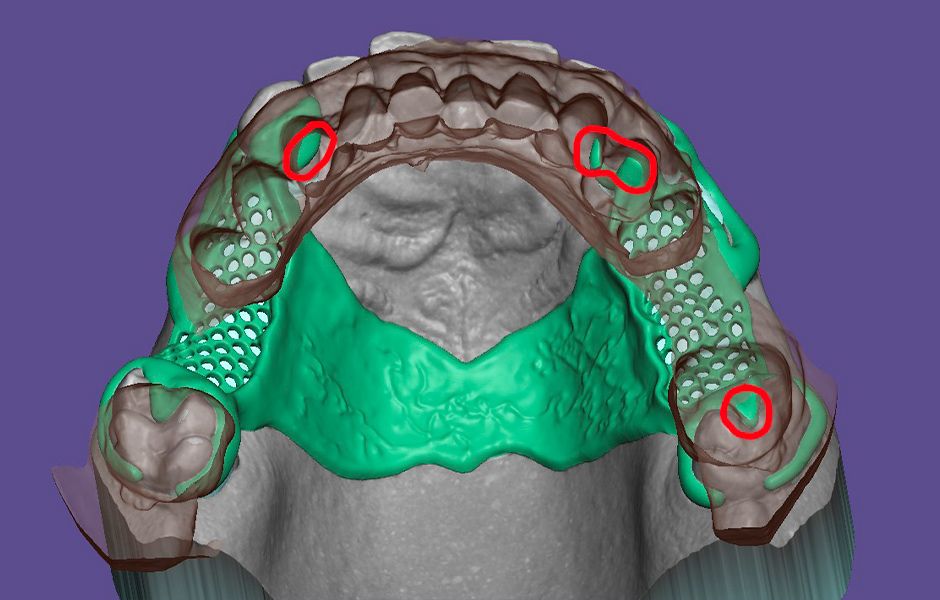

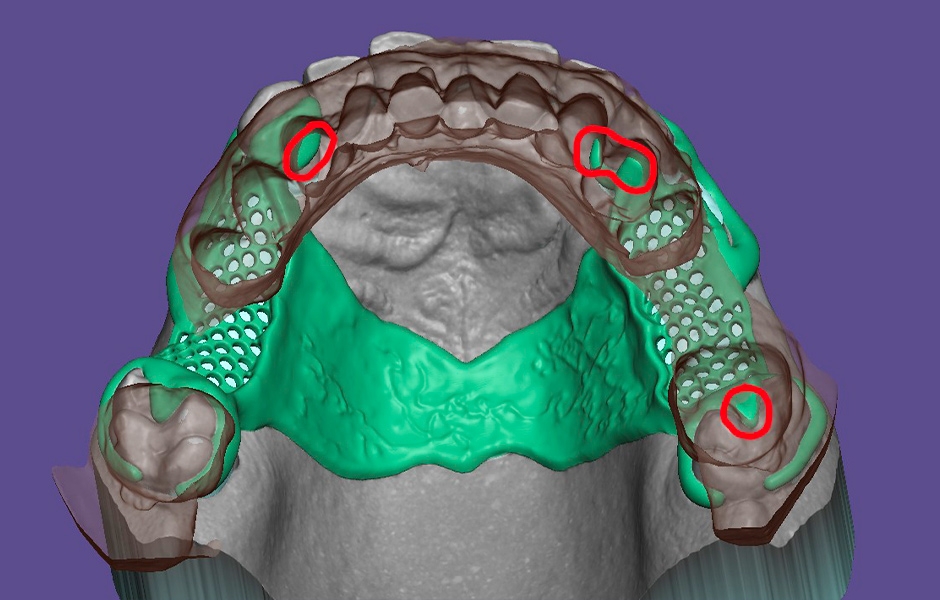

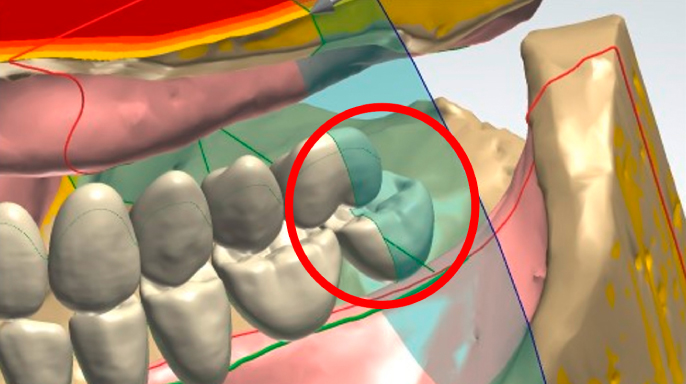

Na obrázku 3 vidíte komunikaci s velmi šikovnou CAD designérkou, paní Renatou Šenovskou, DiS, která mě upozornila na potenciální překážky ve skusu. Návrh skeletu jsem odsouhlasila beze změn, protože skus bylo v problematických zónách nutno jemně doladit v artikulátoru.

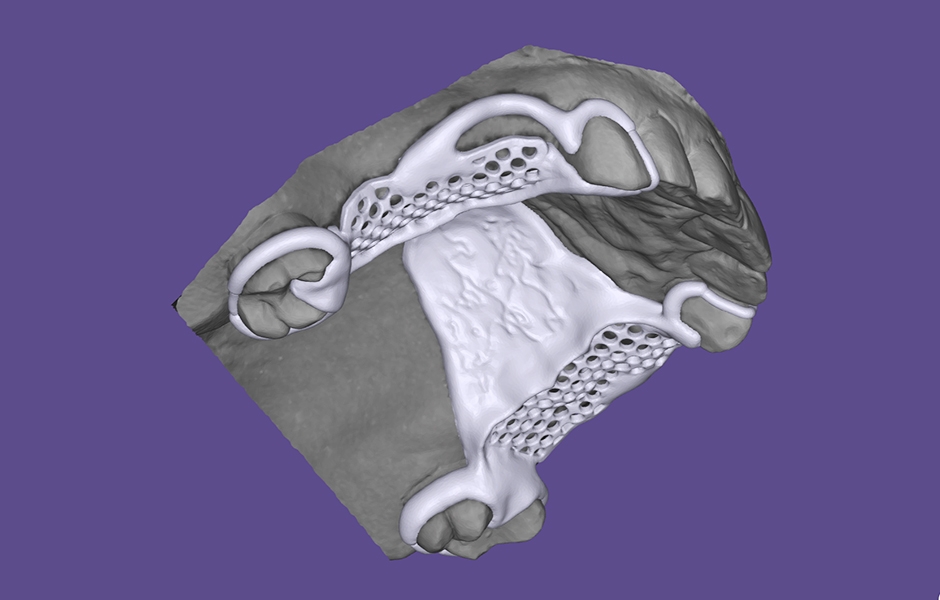

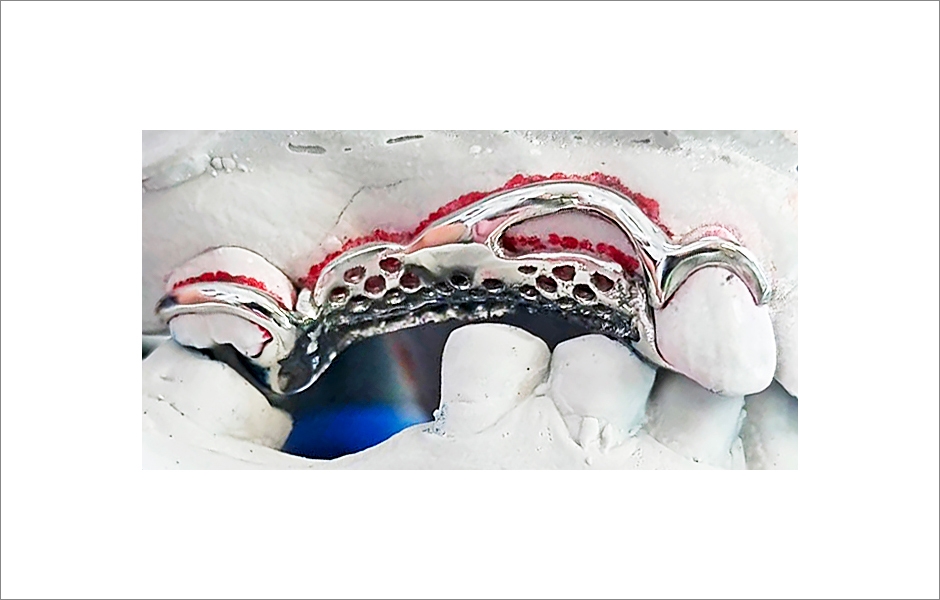

V galerii obrázků zachycujících prezentovaný případ vidíte již v CAD návrhu skeletu tzv. supporty na sponách (podpěry pro zabezpečení tenkých spon před ohnutím při transportu). Pro dosazení skeletu z výroby jsem musela udělat jediné: odříznout supporty. Skelet poté dosedl na model, a následně v ústech pacienta, s optimální frikcí. Co se tedy dosedu týče, tak nebyly nutné žádné úpravy skeletu.

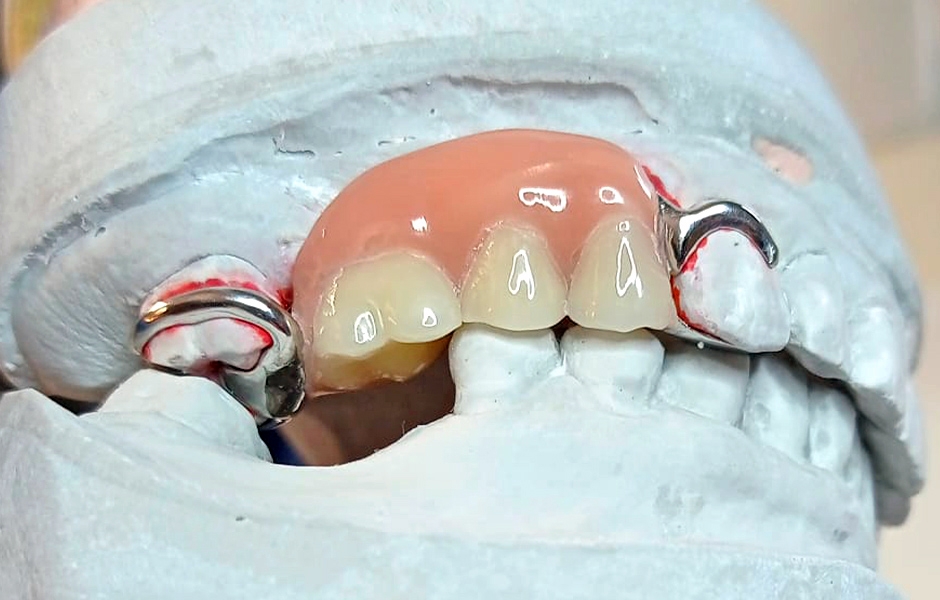

Zkouška skeletu s voskovými sedly v ústech proběhla bez problémů a návrh náhrady jsem poté již neupravovala. Vyjádření lékaře: „Barva v pořádku. Retence tak akorát (při tahu za sedla náhradu nesundám, při zatáhnutí za spony na špičácích naopak snadno). Vhledem k tomu, že jsou spony optimálně silné, neměla by se pravděpodobně retence zhoršit.“

Obr. 1a: Zákres průběhu skeletu na sádrovém pracovním modelu pro CAD designéra.

Obr. 1b: Zákres červenou fixou na sádru se při skenování přenese na CAD pracovní model.

Obr. 2a: Ukázka z 3D interaktivního webového rozhraní výrobního centra SINTEO pro kontrolu CAD návrhu skeletu zákazníkem.

Obr. 2b: Ukázka z 3D interaktivního webového rozhraní výrobního centra SINTEO pro kontrolu CAD návrhu skeletu zákazníkem.

Obr. 2c: Ukázka z 3D interaktivního webového rozhraní výrobního centra SINTEO pro kontrolu CAD návrhu skeletu zákazníkem.

Obr. 3: Upozornění CAD designéra na potenciální překážky ve skusu.

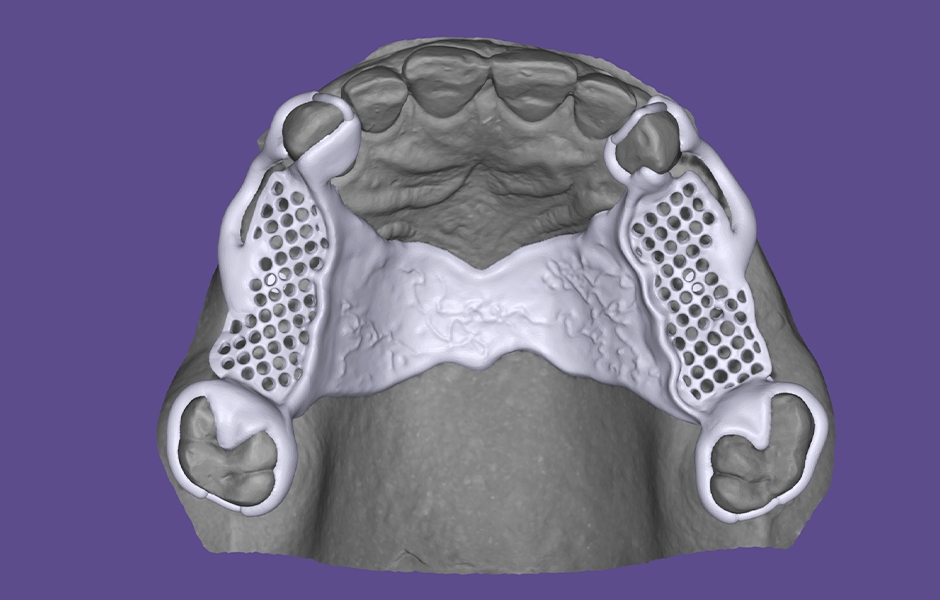

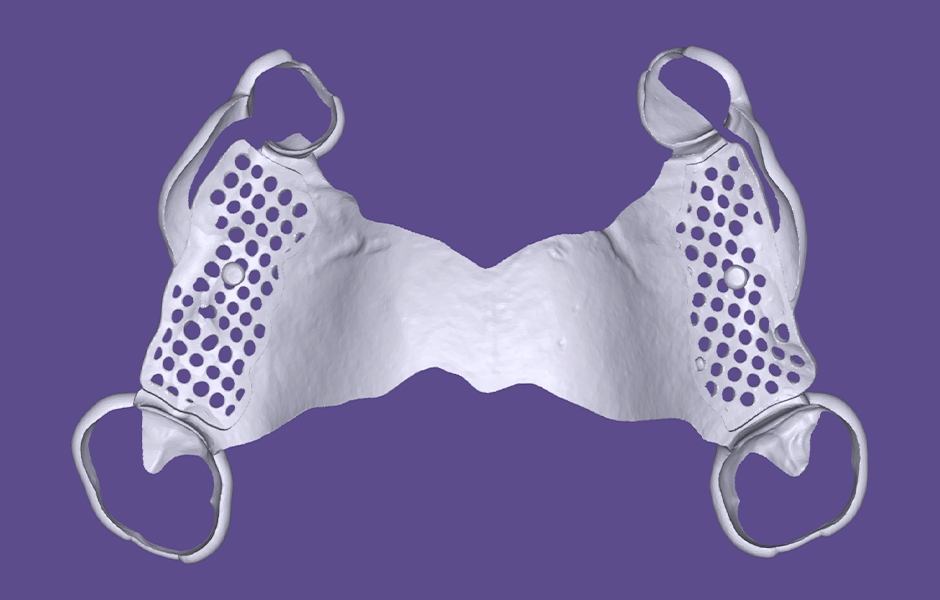

Obr. 4: STL soubor CAD návrhu pro CAM výrobu skeletu 3D tiskem – syntrováním CrCo.

Obr. 5a: 3D tištěný skelet z CrCo se supporty na sponách po dodání z výroby centra SINTEO.

Obr. 5b: 3D tištěný skelet z CrCo se supporty na sponách po dodání z výroby centra SINTEO.

Obr. 6a: Po odřezání supportů nebylo nutno skelet upravovat v dosedu na model, ani v ústech pacienta.

Obr. 6b: Po odřezání supportů nebylo nutno skelet upravovat v dosedu na model, ani v ústech pacienta.

Obr. 7a: Zkouška skeletu s voskovými sedly v ústech pacientky: návrh náhrady nebylo nutno upravovat.

Obr. 7b: Zkouška skeletu s voskovými sedly v ústech pacientky: návrh náhrady nebylo nutno upravovat.

Obr. 8a: Dokončená částečná snímatelná náhrada s CrCo 3D tištěným skeletem.

Obr. 8b: Dokončená částečná snímatelná náhrada s CrCo 3D tištěným skeletem.

Obr. 8c: Dokončená částečná snímatelná náhrada s CrCo 3D tištěným skeletem.

Obr. 8d: Dokončená částečná snímatelná náhrada s CrCo 3D tištěným skeletem.

Obr. 9c

Nadbytečnost opakeru u 3D tištěných skeletových náhrad

Nanesení opakeru na retence pro pryskyřičná sedla je u nás stále bezmála dogmatem automaticky prosazovaným i u 3D tištěných skeletů. V rámci licí techniky a dosud hojně praktikovaného konvenčního postupu je samozřejmě žádoucí překrýt tmavý opískovaný nevyleštěný kovový povrch. Ovšem nanášení opakeru na vysoce vyleštěnou optimálně vymodelovanou retenční část skeletu je v podstatě zbytečný úkon, protože výsledná estetika náhrady se bez něj velmi dobře obejde. Pokud se porozhlédnete po světě, tak zjistíte, že zubní technici si s opakerem v rámci moderních postupů výroby skeletových náhrad už nepřidělávají práci. Ano, známe tvrzení, že opaker zlepšuje retenci, ovšem všichni víme, že oddělení pryskyřičného sedla od skeletu právě v oblasti opakeru není žádnou vzácností. Absence opakeru pak v praxi nevykazuje problematickou či méně trvanlivou retenci pryskyřice a technologicky se nejedná o „non lege artis“ postup.

V případě velmi omezeného prostoru ve skusu nám pak opaker značně komplikuje situaci, protože zmenšuje a tím oslabuje vrstvu pryskyřice. Nehledě k tomu, že bez opakeru se vejdete i tam, kam s ním ne. :-)

A pokud ještě využijete další možnost, kterou nabízí vysoce vyleštěný hladký povrch retencí pro pryskyřičná sedla, a to kovového slizničního dosedu, viz minulý článek – vejdete se bez problémů i tam, kde byste to vůbec nepředpokládali.

Buďte v obraze

Chcete mít pravidelný přehled o nových článcích na tomto webu, akcích a dalších novinkách? Přihlaste se k odběru newsletteru.

Odesláním souhlasíte s našimi zásadami zpracování osobních údajů.

Články

Články

2. 2. 2024 | Protetika

Autor článku popisuje digitální technologii zhotovení horní a dolní celkové snímatelné náhrady s oboustranným zkříženým skusem...

Články

Články

4. 9. 2025 | Protetika

Dnešní vysoké estetické nároky lze uspokojit pomocí přímých kompozitních rekonstrukcí.

Články

Články

16. 6. 2025 | Protetika

Tímto příspěvkem navazuji na článek 3D tištěné skelety: klinicky přívětivější skeletové náhrady. Přiblížím vám zde, jaké přesnosti po vytištění lze zúročením zkušeností a dobrou spoluprací s CAD designérem u skeletů dosáhnout. Dále také upozorním na trend, který se u nás zatím příliš neuchytil, ale ve světě je zcela běžný – absenci opakeru na retencích skeletu pro pryskyřici.